MARMARAY TÜP GEÇİT PROJESİ ve OSMANGAZİ KÖPRÜSÜ

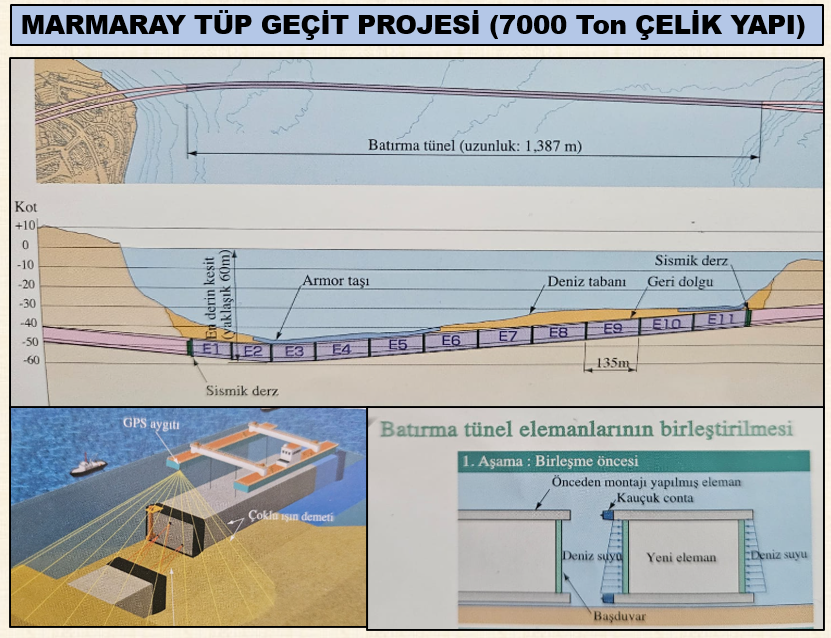

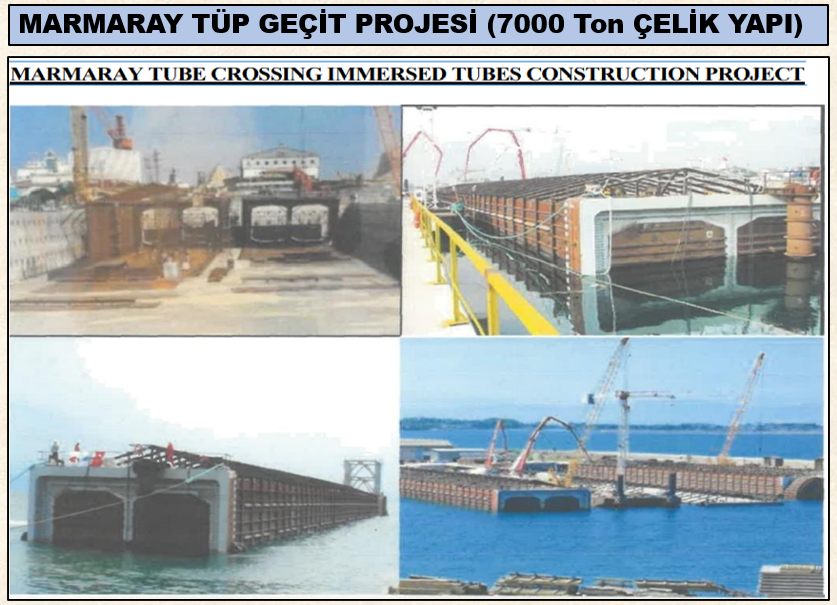

MARMARAY TÜP GEÇİT PROJESİ (7000 Ton ÇELİK YAPI)

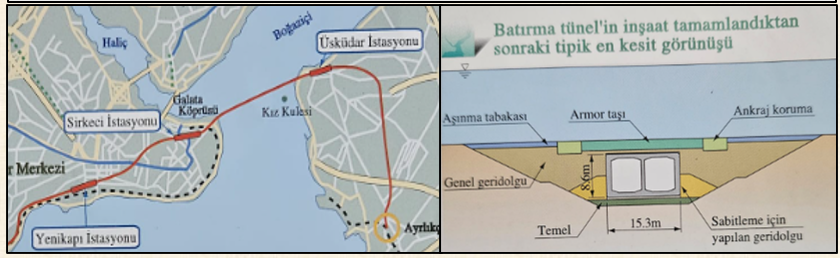

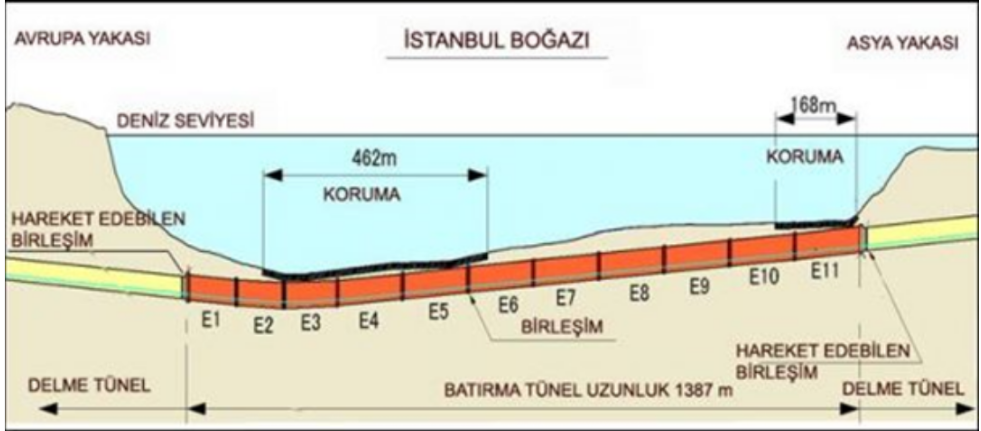

Ülkemizin en önemli Projelerinden biri olan MARMARAY TÜP GEÇİŞİ İstanbul Boğazının altında yeralan Avrupa (KAZLIÇEŞME) ile Asya’yi (AYRILIKÇEŞME) birbirine bağlar. Dünyanın en derin batırma tüp tüneli olup maksimum su derinliği yaklaşık 60 metredir.

Tünelin toplam uzunluğu : 1387 metre

Batırma tünel eleman sayısı : 11 adet

Yapısı betonarme olan 15.3 m genişliğinde , 8,6 m yüksekliğinde , 135 metre uzunluğundaki 11 eleman TUZLA Fabrikasyon Bölgesinde prefabrik olarak imal edildi. Betonarme yapının dışı ve 11 elemanın birbirine ek yeri katodik korumaya uygun çelik malzemeden yapılmıştır.

Toplam 7000 tonluk çelik imalat Karabük Demir Çelik İşletmeleri Çelik Yapı ve Ağır Teçhizat Fabrikaları müdürlüğünde uzun yıllar çalışmış tecrübeli imalat mühendisi sayın Bilgin ALPER’in teknik sorumluluğu altında özel bir firmada yapılmıştır. Çelik Yapı Montaj işleri de Tevsiat Montaj Müdürlüğüne bağlı PENDİK ve ALAYBEY Şantiyelerinde onlarca değişik imalat ve montaj projesinde çalışarak tecrübe kazanmış Mustafa Hatinoğlu’nun kontrolu altında yürütülmüştür.

Kalite Kontrol işleri PENDİK şantiyesinde Karabük D. Ç. tarafından yapılan işlerde kontrol mühendisi olarak tecrübe kazanmış Faruk ZAMBAK tarafından , Topoğrafik ölçüm , raporlama ve kalite dosyaları hazırlama işleri de tecrübeli Harita Mühendisi Hüseyin KÜÇÜKER tarafından yürütülmüştür.

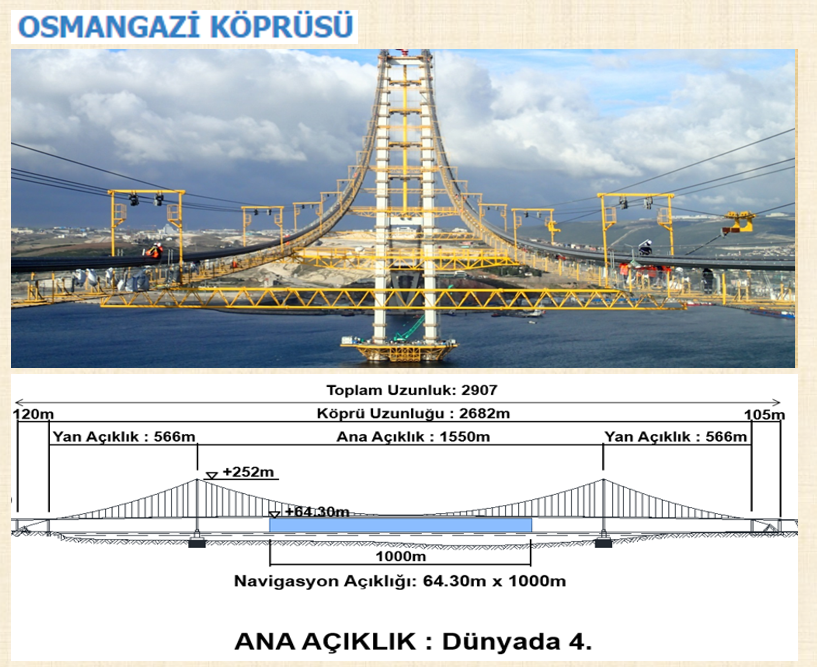

MARMARAY Projesinden sonra OSMANGAZİ (İZMİT KÖRFEZ) KÖPRÜSÜ ihalesini alan JAPON IHI firmasında Teknik Danışman ve Koordinatör olarak işe başladım.1970 li yılların başlangıcında Pendik Tersanesinin kurluş aşamasında Tersanecilik konusunda uzun yıllara varan tecrübesi olan IHI ile ortaklık çalışmaları yapılmış fakat sonuç alınamamıştı.

Pendik Tersanesinin 1982 de hizmete alınmasından sonra da ortak olarak işletilmesi ve işbirliği için de bazı çalışmalar yapılmış fakat yine de olumlu bir mutabakat sağlanamamıştı.

Eğer Pendik Tersanesi ve JAPON IHI ile ortaklık çalışmaları olumlu sonuçlansaydı ÇANAKKALE KÖPRÜSÜ ve OSMANGAZİ KÖPRÜSÜ imalatları Pendik Tersanesi’nde yapılabilirdi.ENKA-ÇİMTAŞ köprü ve benzeri büyük projeler için bir Tersane satınaldı. Osmangazi ve Çanakkale köprüsüne ait toplamda 150.000 tonluk KULE ve TABLİYE imalatları GEMLİK ÇİMTAŞ Tesisleri ve ÇİMTAŞ TERSANESİ’nde yapıldı.

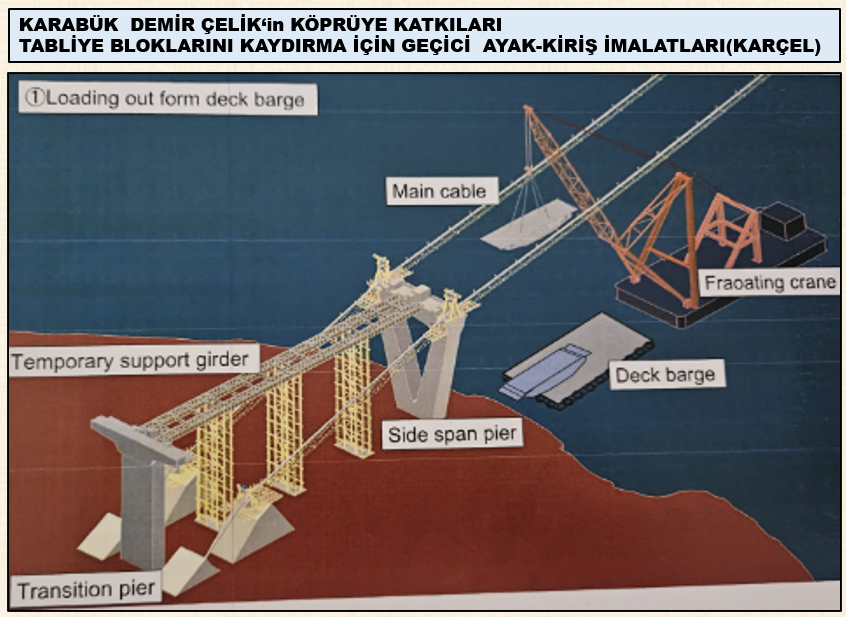

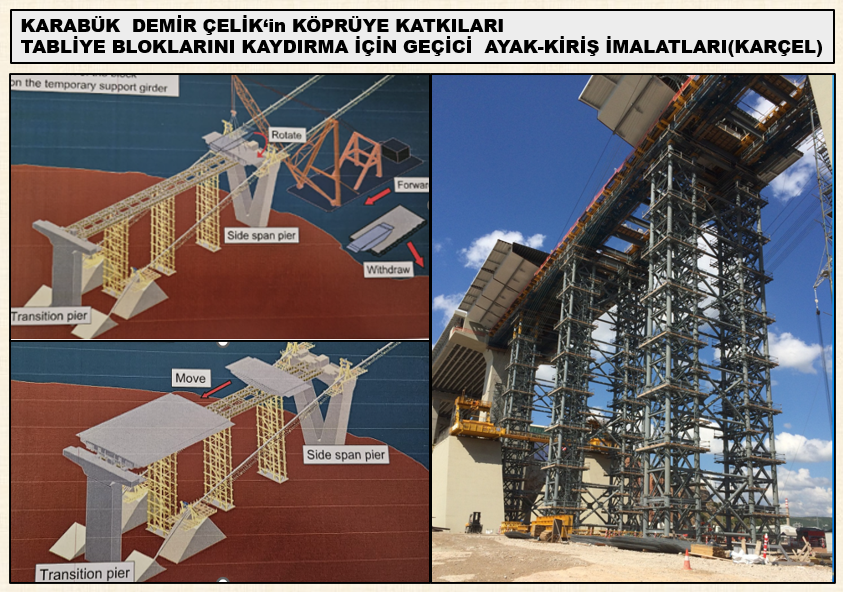

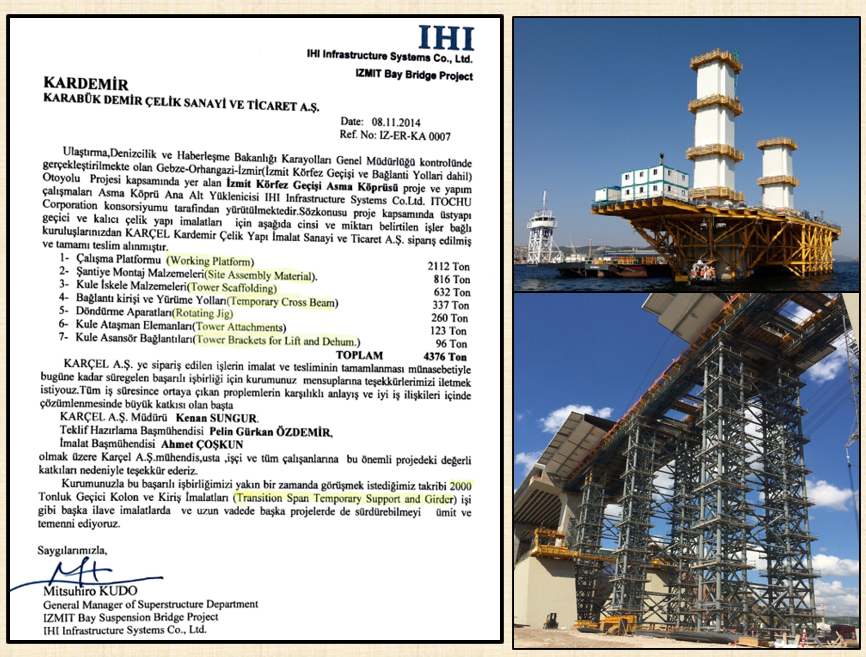

OSMANGAZİ Köprü Projesinde çalışmaya başladığımda kalıcı imalatlar için ENKA-ÇİMTAŞ ile anlaşma sağlanmış fakat montaj sırasında ihtiyaç duyulacak çalışma platformları vs. gibi yaklaşık 10.000 tonluk geçici imalatlara başlanmamış ve işlerin ihalesi için teklif alınacak taşaronlarla ilgili çalışmalar yapılıyordu.IHI daha önce Haliç UNKAPANI Köprü projesinde çalışırken bazı yerel çelik imalatçılarıyla çalışmışlardı ve onları tanımışlardı.

IHI benden de çelik imalatçıları bulma konusunda yardım istediler. Ben hiç tereddüt etmeden ilk olarak uzun yıllar çalıştığım, kapasitesini ve kalitesini çok iyi bildiğim KARÇEL’I önerdim. IHI Teknik elemanları KARÇEL’I tanmıyorlardı.Başlangıçta çok temkinli yaklaştılar.600 Tonluk iş için bir teklif almak istediler.

Ben 2200 tonluk Çalışma Platformu için de teklif almaları için ısrar ettim. IHI bu iş için Haliç Köprüsünde iken çalıştıkları bir firma ile çeşitli görüşmeler yaparak bir teklif almış fakat henüz sözleşme imzalanmamıştı. Ben bu işle ilgili olarak da KARÇEL’den bir teklif alınmasını önerdim.Önce diğer firma ile anlaşmaya çok yakın oldukları için kabul etmek istemediler.

Ben işi vermesek bile en azından bir fikrimiz olsun diye ısrar ettim. Diğer firmanın kapasitesi bu iş için biraz yetersiz gibi görünüyordu.Açık ve kapalı imalat sahaları KARÇEL’in beşte biri kadardı.İmalat sürecinde sıkıntı yaşanabileceğini söyledim.

Benim ısrarım üzerine KARÇEL’den de teklif alındı.Teklifi aldıktan sonra Japaonlar diğer firmaya göre çok daha ucuz ve makul bir teklif olduğunu kendi aralarında konuşmaya başladılar.

Sanırım böyle bir teklif beklemiyorlardı. Teklif Türkçe olarak gelmişti.İngilizce olarak da gönderilmesini rica ettik ve çok kısa bir süre sonra revize edilmiş İngilizce teklif geldi.

IHI KARÇEL’i yakından tanımak için benimle beraber iki ayrı ekip gönderdi ve ekipler IHI yönetimine KARÇEL’in bu tür işler için uygun bir firma olduğuna dair rapor verdiler.

Sonuç olarak 3 yıllık süreç içinde 8000 Ton geçici ve kalıcı imalat KARÇEL’e sipariş edildi. KARÇEL başarılı bir çalışmayla tüm siparişleri kaliteli bir şekilde ve hiç bir gecikmeye meydan vermeden teklifte belirtilen ve iş programında öngörülen tarihlerde teslim etti.

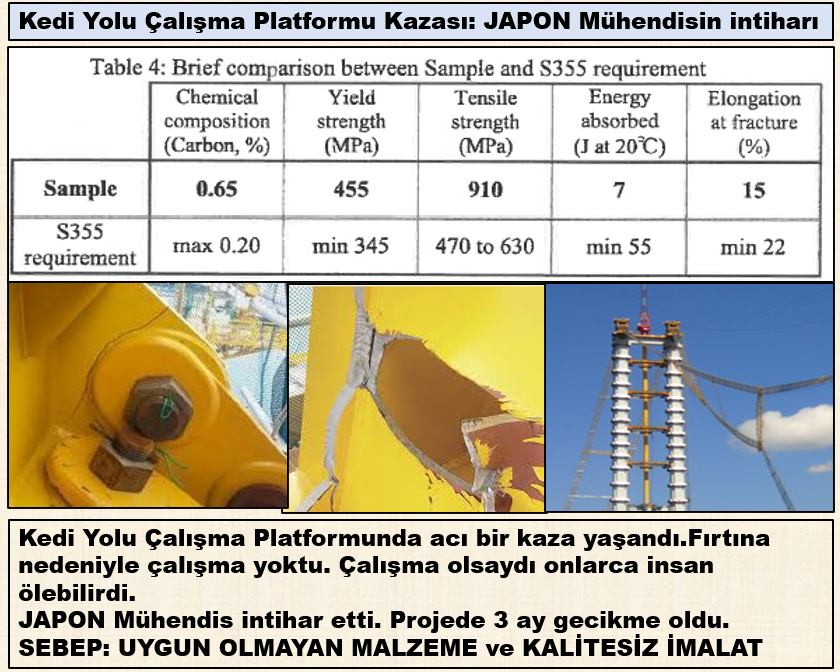

FABRİKALAR KURAN FABRİKA 36. BÖLÜM-KARÇEL’İN OSMANGAZİ KÖPRÜSÜNE KATKILARI-KEDİ YOLU KAZASI ve JAPON MÜHENDİSİN İNTİHARI

1981-1993 yılları arasında 13 yıl çalıştıktan sonra Pendik Şantiyesinin kapatılması nedeniyle 1993 Senesinde ayrıldığım KARABÜK DEMİR ÇELİK’e 20 yıl sonra (2013) yılında yeniden kavuşmak benim için adeta bir yuvaya dönüş oldu.

3 yıl süren mükemmel işbirliği ve KARÇEL’in OSMANGAZİ KÖPRÜSÜNE büyük katkıları için tüm KARÇEL çalışanlarına teşekkür ediyorum.

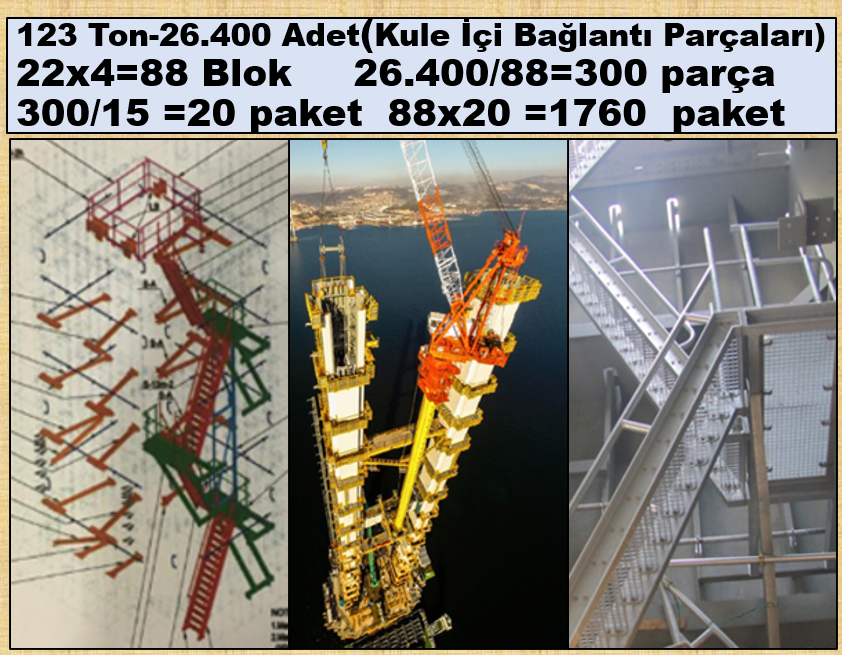

KARÇEL’e 4000 ton sipariş vermiştik.124 Tonluk kule içi kalıcı bağlantı elemanları diye ilave bir iş daha vermek istedik fakat Fabrika Müdürü Kenan SUNGUR bey kabul etmek istemedi.Teslim süresi de çok kısa idi.

Tonaj olarak küçük bir iş olmasına 26.400 parçadan oluşan, kule içi ataşman denilen bağlantı elemanlarının imalati, 88 blok için ayrı ayrı tasnıf edilmesi, markalanması,paketlenmesi gerekiyordu ve çok oyalayıcı bir işti.Kenan bey çok ısrar ettiğimiz için istemeyerek de olsa kabul etti.

KARÇEL kısa bir süre için atölyedeki elemanların büyük çoğunluğunu bu işe ayırarak imalatları normal süresinden önce tamamladı.Bir gün Kenan bey beni aradı ve ertesi gün 3 tır malzeme yükleneceğini ve telefon ettiği sırada atölyede mevcut 300 personelden 280 kişiyi bu işe ayırdığını belirtti. Ben de çok duygulanmıştım.

Japon Kalite Genel Müdürüne haber verdim ve KARABÜK’e gitmemiz gerektiğini belirttim.

Ertesi gün yükleme sırasında ve nakliye öncesi imalatları son kontrolu için KARÇEL’e gittik. Proje Firması JAPON-IHI Kalite Genel Müdürü geçici imalatlar için iş yaptıkları alt yükleniciler içinde kalite, zamanında teslimat, rekabetçi fiyat ve müşteri memnuniyeti açısından en başarılı olarak buldukları KARÇEL’i onlara tanıttığım için de teşekkür etmişlerdi.

37 ve 38 bölümler ile devam edecek yayın hakkı Mustafa HATİNOĞLU