-MUSTAFA HATİNOĞLU (MAK.MÜH-TEV.MONT.PENDİK ŞANT.ŞEFİ)

KIZAK ve MOTOR FABRİKASI KREYNLERİ

PORTEKİZ-MAGUE’ye TEKNİK GEZİ

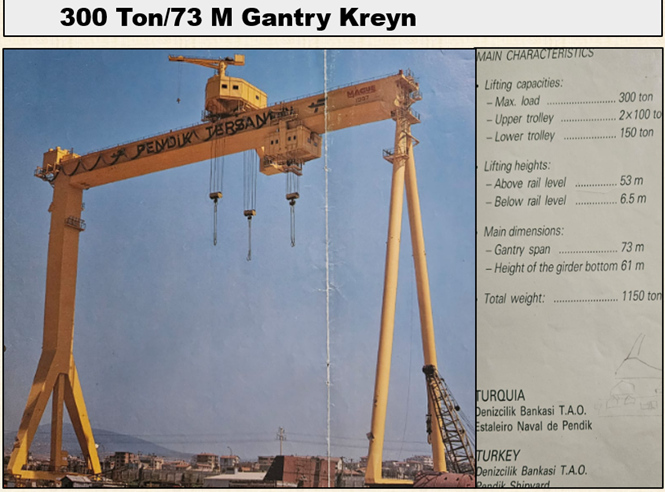

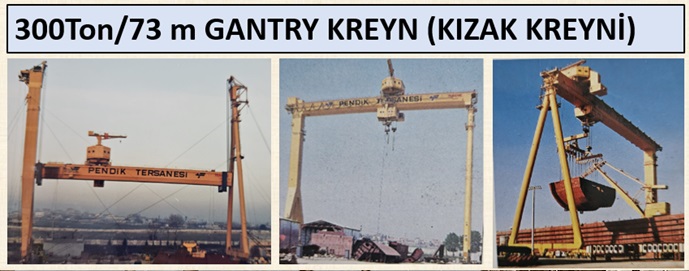

300Ton/73m GANTRY KREYN ( Kızak Kreyni) , 150 Ton/28,50m KÖPRÜ KREYN ve 2×10 Ton GEZER KONSOL KREYN ( Motor Fabrikası) proje ihalesini PORTEKİZ –MAGUE Firması almıştı.

Her üç vincin imalat ve montaji ile igili Teknik konuları görüşmek üzere Portekize 1 haftalık ziyarette bulundum. MAGUE firması Teknik elemanlarıyla bir çok teknik ayrıntıyı tartışma imkanı bulduk. Çok verimli bir seyahat olmuştu.

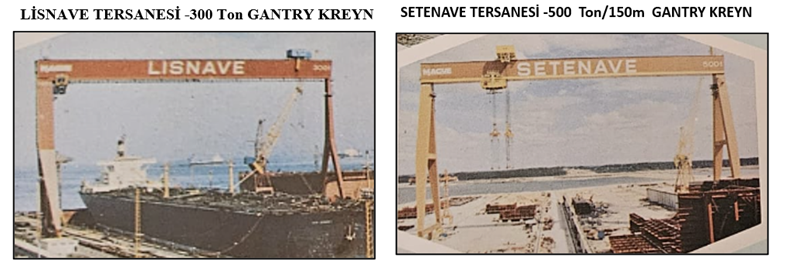

MAGUE Projesiyle yapılan iki gantry kreyni görme gezisi planlanmıştı fakat LİSNAVE Tersanesinde grev olduğu için sadece SETENAVE Tersanesine gidebildik. Ziyaret günü çok kuvvetli bir fırtına vardı ve vinç kullanılamıyordu. Tersane Yetkilileri vinci çalıştırmadan gezmemize müsaade ettiler. Asansörle en üst noktaya kadar çıktık.

İlk defa 500 ton kaldırma kapasiteli ve 150 m ayak açıklığında büyük bir vincin üzerine çıkmıştım. Çok kuvvetli esen rüzgar nedeniyle vinçte meydana gelen sallantı ve uğultunun da etkisiyle adeta dizlerimin bağı çözülmüş gibi hissetmiş ve biraz da korkmuştum. O gün işimizin ne kadar zor olacağını daha iyi anlamıştım.

PENDİK-SULZER MOTOR FABRİKASINDA YAPILAN İLK İMALAT:

MOTOR MU, VİNÇ Mİ?

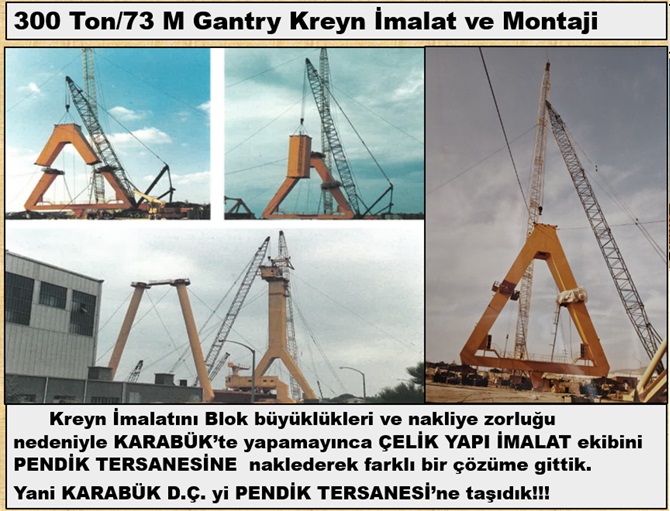

1985 senesi Ocak ayında Pendik-Sulzer Motor Fabrikası üstyapı montaji, duvar ,çatı kaplamaları tamamlanmıştı. Aynı dönemde 300 Tonluk Gantry Kreyn imalatlarına da başlamıştık. Ayak ve ana kiriş bloklarını boyut ve ağırlıkları nedeniyle Karabük’te imal ederek sevk etmemiz mümkün değildi. O nedenle bir kısım imalatları Tersane atölyelerinde yapmamız gerekiyordu. Karabük Çelik Yapı ve Ağır Teçhizat Fabrikaları Müdürlüğü başmühendisi Bahrı Uğur yönetiminde 40 kişilik bir imalat ekibi şantiyeye gelmişti. İlk imalatlara blok-montaj atölyesi içinde başlandı fakat bize tahsis edilen alan yeterli değildi.

Bir gün rahmetli Bahrı Uğur Beyle birlikte Tersane Müdürü Emrettin ATİK beyi ziyaret ederek atölye içinde bize ilave yer tahsis edilmesini talep ettik. Emrettin bey 13 yıl süren şantiye hayatımızda bir çok işin Karabük Demir Çelik’ verilmesinde önemli rol oynamış ve karşılaştığımız bütün meselelerde bize çok yardımcı olmuştu. Çok zeki ve problemler karşısında seri ve pratik çözümler üretmekte mahir olan Emrettin bey bizi şaşırtan bir öneri getirmişti. Dostça ikimizin elinden tutarak ,

”Mustafa Bey kardeşim, Bahrı Bey kardeşim ben blok atölyesinde gemi inşa edeceğim. Siz gidin vincinizin imalatını kendi kurduğunuz fabrikada yapın” demişti. Doğrusu ilk anda neyi kastettiğini ikimiz de anlamamıştık. Sonradan kendisi üstyapı montaji, çatı ve duvar kaplamaları yeni tamamlanan ve içi henüz tamamen boş olan MOTOR Fabrikasını kullanabileceğimizi söyledi. Henüz camlar takılmamıştı ve içinde tavan vinçleri hazır değildi fakat kapalı alan olarak bizim için tek çare oraya gitmekti. Nitekim birkaç gün içinde mobil vinçler yardımıyla araç ,gereç ve çelik malzemeleri Motor fabrikasına taşıyarak zor şartlar altında imalatlara başladık.

Bir hafta sonra hava aniden bozdu ve bir gece şiddetli kar yağışı oldu. Sabah Motor fabrikasına gittiğimizde içerideki tüm malzemelerin üzerinin 10 cm karla kaplanmış olduğunu gördük. Tekrar Emrettin Beye giderek durumu arz ettik. Pencere camlarının takılmasının çok zaman alacağını ve bizim çalışma bölgesindeki camların boşluğunu şeffaf naylon türü malzeme ile kapatarak devam etmemizi önerdi. Yine pratik bir çözüm getirmişti. Böylece MOTOR imalatı için kurduğumuz fabrikada ilk olarak Motor yerine 300 Tonluk Gantry kreyn panel ve bloklarını imal etmeye başlamıştık.

Yarı Havuz tipi Kızak üzerinde hizmet verecek olan 300 tonluk Gantry Kreyn imalat ve montaji Pendik Tersanesi’nde üstlendiğimiz en zor projelerden biriydi. Büyük zorluklara rağmen 1987 senesi içinde başarıyla tamamlayarak teslim ettik.

300 Ton Gantry Kreyn Sabit Ayak(Rigid Leg) ve Mafsallı Ayak (Pendular Leg) bloklarının montaji için kullanılacak teçhizat sözleşme gereği PORTEKİZ’li Proje firması tarafından temin edildi.

Bir mobil vincin kafes bomu yeni bir konfigürasyonla ayak bloklarının montaji için kullanılacaktı. Söz konusu kafes bomun 60 ton yük testinde hafıf bir burkulma yaşandı ve 45 ton üstünde yükler için 300 Tonluk Lastik tekerlekli ve kafes bomlu başka bir vinç kiralandı. Sabit ayak montajinda son blok kaldırılırken bir sorun yaşadık.

Son blok kaldırılmadan önce bu blokun üzerine yerleştirilecek kiriş kaldırma aparatını da diğer sabit kafes bomla kaldırdık. Sabit kafesli bomla döndürme hareketi yaptıramadığımız için kiriş kaldırma aparatını (Lifting frame) önceden kaldırmak gerekiyordu .Çünkü son blok kaldırıldıktan sonra bu işlemi yapmak mümkün değildi.

85 m bomla 60 ton yükü kaldırdık ve kanca vira, bom mayna operasyonlarıyla 10 dakikada işi bitirebileceğimiz sırada bom mayna sisteminde bir arıza meydana geldi. Gece geç satlere kadar uğraştık fakat arıza giderilemedi. Son noktaya kadar kaldırmışken arızayı giderebileceğimiz düşüncesiyle yükü indirmeden ayağa bağlamak suretiyle emniyete aldık ve gece 12:00 de paydos ettik.Fakat yüksekte ve askıda iki yük olduğu için biraz endişeliydik.

Sabah erkenden vinci kiraladığımız firma mühendislerine haber verdik ve acilen bir toplantı yaparak durumu değerlendirdik. Firma Türkiyedeki bakım merkezleri ile temasa geçerek bu tür vinçlerin bakım ve arızasında en ehliyetli bir tamirciyi başka bir vilayetten getirtti.2 Günlük çaba bir sonuç vermedi. Sert bir hava ve fırtına gelmeden arızayı gidererek montaji tamamlamayı arzuluyorduk.

Vinci Kiraladığımız firma Almanya’daki üretici firmayla temasa geçip acilen en iyi tamircilerinden birini göndermelerini rica etti. Gelen Alman tamirciye önce mümkünse yükü indirmeden problemi halletmesini rica ettik.İlk gün bazı kontrol ve düzeltmeler yaptı fakat sorun giderilemedi.İkinci gün bir deneme sırasında kancada askıdaki yükten dolayı tehlikeli bir sallantı oldu.

Bu olay üzerine Almanya’dan gelen tamirci yük indirilmeden arıza için başka bir müdahale yapamayacağını kesin dille bildirdi. Vincin döndürme ve kanca indirme sistemleri normal çalışıyordu.Hiç istemediğimiz halde Alman tamircinin bu kesin tavrı üzerine çok dikkatli bir şekilde yükü indirme operasyonuna başladık.Aslında güvenli bir tamir işlemi için yapılması gereken doğru hareket buydu fakat biz basit bir arıza ise ve çabuk giderilirse montaji hemen tamamlarız düşüncesiyle yükü indirmekten kaçınmıştık.

Yük indirilerek bom yere yatırıldı ve arızayı gidermek için her türlü denemeyi emniyetle yapılabilecek duruma getirdik.

2 gün içinde arıza giderildi ve parçayı yerine kaldırmış olduk. Yükler askıdayken geçen bir haftalık sürede uykusuz ve korkulu günler yaşadık.

Eğer arıza yaşanmasaydı 10 dakikada bitirebileceğimiz işlem basit bir arıza nedeniyle 1 hafta gecikmeye yol açmış oldu.

Şantiyecilikte zaman zaman bu tür olaylarla karşılaşma ihtimali vardır. Bu nedenle iş programında bu tür aksiliklerin de dikkate alınması ve gecikmeyi telafi edecek şekilde alternatif çözüm yolları ve ilave tedbirlerin düşünülmesi gerekir.

Bu kaldırma işlemlerini yaptığımız dönem ülkemizde bulabileceğimiz en yüksek kapasiteli teleskopik bomlu vinçler 250 Ton kaldırma kapasiteliydi. Şimdi 1000 ton kaldırma kapasitesinde vinçleri kolaylıkla bulmak mümkün.